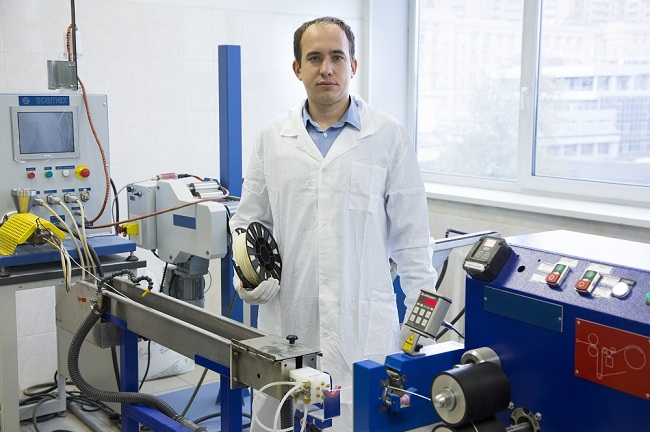

В 28 лет он возглавил коллектив лаборатории.

Антон Евгеньевич, что значит для вас – возглавлять лабораторию?

В первую очередь, это ответственность за людей, с которыми я работаю, за те научные разработки, которые проводит наш институт, за поддержание материально-технической базы лаборатории и многое другое. На мне весь комплекс научных и административных задач. А работа с людьми – в лаборатории 45 человек – одна из самых главных и непростых составляющих моей деятельности.

Набираться управленческого опыта вам пришлось экспромтом?

Я всегда понимал, что начальник лаборатории – это опытный профессионал, и не загадывал для себя административной карьеры. Предполагал, что буду заниматься в основном научной деятельностью. Но теперь мне приходится осваивать на практике и механизмы руководства коллективом. Начальником лаборатории я стал в 28 лет – в прошлом году.

Поначалу сложно осознавать всю полноту ответственности и весь объем обязанностей, который на тебя свалился. Множество текущих научно-исследовательских работ, структурные перестановки в лаборатории, обновление и совершенствование исследовательской и технологической базы лаборатории. Требуется одновременно решать целый комплекс разноплановых задач. Мне пришлось приложить немало усилий, чтобы структурировать все имевшиеся проблемы и постепенно их преодолевать.

В некоторой степени мне помог опыт, который я приобрел на предыдущих местах работы. Конечно, и руководство института во главе с Генеральным директором Евгением Николаевичем Кабловым очень способствует, помогает разрешать сложные ситуации, которые возникают в процессе работы, за что я очень благодарен.

Как вы оказались в ВИАМе?

От своих сокурсников и коллег я был наслышан о ВИАМе, поэтому именно сюда и направил резюме. А здесь как раз искали специалиста в лабораторию термопластичных материалов. Так, в 2014 году я пришел в институт сначала на должность и.о. старшего научного сотрудника. За это время я успел реализовать несколько проектов – в основном по разработке материалов для авиационной и спецтехники, где выступал как руководителем, так и ответственным исполнителем. При реализации проектов решал насущные научно-технические задачи. Всегда старался публиковать результаты научной деятельности в виде статей, а также участвовать в научно-технических конференциях. На мой взгляд, сама по себе научная работа представляет огромный интерес – именно поэтому я здесь.

Вы представляли себя ученым?

Во время учебы в школе мне легко давались естественные науки: математика, физика, химия, поэтому высшее образование я получил в Российском химико-технологическом университете им. Д.И. Менделеева на кафедре переработки пластмасс. Однако я не предполагал, что в будущем стану ученым.

Можно сказать, моя карьера как ученого стартовала с момента написания диплома. Меня прикрепили к Институту элементоорганических соединений им. А.Н. Несмеянова, где под руководством профессора Александра Петровича Краснова, известного в нашей стране специалиста по полимерной трибологии (науке о трении), я и выполнял дипломную работу.

Лаборатория, в которую я попал, еще с советских времен занималась вопросами трения, в том числе в интересах аэрокосмической отрасли. После защиты дипломной работы, направленной на разработку трибологических полимерных композиций на основе полиарилатов, я решил продолжить обучение и поступил в аспирантуру. Научно-исследовательскую работу для кандидатской диссертации я также выполнял в ИНЭОС РАН, где уже более подробно изучал особенности разработки полимерных композиционных материалов для высокоскоростных узлов трения.

Мое знакомство с авиационной промышленностью началось с трудоустройства в опытную лабораторию АО «АэроКомпозит», занимавшуюся в то время созданием композитного «черного» крыла для самолета МС-21. Изначально я попал на участок вакуумной инфузии, где изготавливались малогабаритные элементы крыла из ПКМ. Тогда как раз формировалось отделение по механическим испытаниям, неразрушающему контролю и химическому анализу. А поскольку я был достаточно близок к этим направлениям, то дооснащение и набор сотрудников отделения были поручены мне, конечно, не без участия руководителей. У меня был хороший начальник лаборатории, бывший военный, капитан 1-го ранга Алексей Борисович Слободинский. Сейчас он руководит композитным заводом в Казани. Я достаточно многому у него научился, за что очень благодарен.

А какими качествами, по вашему мнению, должен обладать «хороший» начальник?

Прежде всего необходимо, чтобы начальник обладал лидерскими качествами и являлся авторитетом для подчиненных. Но при этом немаловажно его умение работать с людьми, умение слушать и слышать своих подчиненных, поддержать их в сложных ситуациях, создавать необходимую творческую атмосферу, организовывать рабочий процесс и в то же время держать ситуацию под контролем, требовать от сотрудников неукоснительного соблюдения трудовой дисциплины. Начальник должен хорошо разбираться в научных направлениях своей лаборатории.

Профессиональный период под руководством Алексея Борисовича проходил для меня весьма успешно и насыщенно. Довольно быстро я стал начальником испытательного участка и даже начал его подготовку к аккредитации. Параллельно с работой писал, в основном по вечерам и выходным, кандидатскую диссертацию, которую успешно защитил в ноябре 2013 года.

Именно тогда я полностью осознал свою склонность к науке, кардинально отличающейся от однообразной прикладной работы, к которой в результате свелась моя деятельность в опытно-технологической лаборатории. В большей степени меня привлекают научные исследования, потому что это творческий нелинейный процесс.

Работа в ВИАМ удовлетворила ваши требования?

ВИАМ значительно отличается от предыдущих мест моей работы своей организованностью и строгим контролем: здесь все задания должны выполняться четко, оперативно и качественно. В институте созданы оптимальные условия для работы и развития ученых: огромная научно-техническая, материальная и исследовательская база, свободный доступ к литературным источникам и многое другое. Для проверки работоспособности научной идеи всегда все под рукой, и не нужно обращаться в другие организации в поисках оборудования и специалистов, как часто это бывает в других научных организациях.

А кто вам особенно запомнился из коллег, благодаря которым вы быстро адаптировались в институте?

Здесь, как в гимне ВИАМ, хочу отметить «преимущественно женский состав», под опеку которого я попал: это и начальник сектора «Термопластичные материалы» Галина Николаевна Петрова, и ведущий инженер этого же сектора Татьяна Федоровна Изотова, и заместитель начальника лаборатории Валерия Андреевна Сагомонова.

Я выполнял параллельно сразу несколько ответственных работ, и каждая из них помогала мне вникнуть в различные аспекты процесса, будь то создание пластиков на термопластичном связующем, оснащение лаборатории новым оборудованием, нюансы административной или научной деятельности.

Еще хочу упомянуть знакового для ВИАМ ученого Эдуарда Яковлевича Бейдера, руководившего в то время лабораторией №9. Именно он был инициатором открытия и активного развития в нашей лаборатории таких перспективных научных направлений, как создание термопластичных углепластиков, ячеистых заполнителей, пеноматериалов на основе полиимида и полиакрилимида. Несомненно, его опыт, помощь и советы пригодились мне в моей дальнейшей работе.

И конечно, не могу не поблагодарить моих непосредственных руководителей Дениса Вячеславовича Гращенкова и Богдана Филипповича Павлюка за оказанную мне помощь и поддержку, особенно на первых порах, в начале моей трудовой деятельности в качестве начальника лаборатории.

Теперь направления развития лаборатории определяете вы?

ВИАМ, в отличие от многих других организаций, имеет дорожную карту развития материалов и технологий, в которой отражены цели и задачи института на ближайшие 15 лет, в свою очередь вытекающих из стратегии нашего государства. Во многом развитие структурных подразделений связано с этим документом. Однако это вовсе не означает ограничение нашего научного и творческого потенциала, и открытие новых научных направлений нередкое явление.

Так, например, с 2015 года в нашей лаборатории ведутся работы в области аддитивных технологий, а в этом году началась подготовка к работе с материалами на основе графена. В результате дорожная карта института регулярно совершенствуется, пополняясь новыми направлениями.

Для того чтобы осваивать новые направления, требуется большой научно-технический задел. И такие работы мы стараемся проводить при поддержке различных научных фондов. Сейчас, например, мы выполняем три проекта, поддержанные Российским фондом фундаментальных исследований. Два из них как раз имеют отношение к 3D-печати.

Это сугубо научные работы, которыми вы и хотели заниматься?

Да! Несмотря на научный потенциал и развитие России в области аддитивных технологий, доля их в производстве в нашей стране составляет всего несколько процентов. Между тем, наши зарубежные коллеги по авиационному цеху начали применять эти технологии у себя еще в начале 90-х годов. И сегодня разрыв между нами достаточно большой. Аддитивные технологии используются мировыми производителями весьма активно, начиная от создания декоративных элементов автомобиля – панелей приборов, бамперов, обтекателей, спойлеров и заканчивая такими сложными изделиями, как гребные винты катеров и яхт, корпусов небольших подводных лодок.

В ближайшее время, на мой взгляд, аддитивное производство будет все больше вытеснять традиционные технологии, так как преимущества 3D-печати очевидны: низкий процент брака, минимум отходов, высокая скорость производства, возможность получения деталей практически любой геометрии и т.д.

Чему посвящены две упомянутые вами работы?

Первая работа направлена на создание двуматричных полимерных композиционных материалов радиотехнического назначения. В основном такие материалы нужны для изготовления корпусов различных приборов – аппаратуре требуется защита от различных помех – и в самолетах, и в различной наземной технике, но также они могут быть применены и для специальной техники.

Зачастую диапазон поглощения электромагнитных волн материалов достаточно узок. Поэтому у нас родилась идея – сделать материал из двух частей, каждая из которых поглощала бы волны в своем радиодиапазоне. Для подтверждения работоспособности этой идеи мы изготавливаем функционализированный термопластичный пористый темплейт с регулируемой структурой, затем пропитываем его термореактивной модифицированной матрицей. В результате формируется единый материал, сочетающий функциональные свойства двух исходных матриц.

А кто разработал эту идею?

Наши коллеги из Тамбовского государственного технического университета продемонстрировали нам возможность изготовления полимерного филамента для 3D-печати с повышенной электропроводимостью (все полимеры изначально – диэлектрики). А отсюда (в свете развития полученных результатов) в нашем коллективе родилась идея создания двуматричных материалов радиотехнического назначения. Ранее такой подход мы в научной литературе не встречали.

Как долго продлится проект?

Работа началась в этом году и продлится еще два года.

Вторая работа направлена на разработку подхода по повышению размеро- и формостабильности изделий, изготавливаемых с помощью 3D-печати по FDM-технологии из частично кристаллических полимеров. За основу в этой работе взят полиэтилен (типичный представитель частично кристаллических полимеров), модифицированный наночастицами оксида алюминия. Можно сказать, что этой работой руководят сразу два моих заместителя: Максим Владимирович Лобанов – специалист в области полимерных материалов, кристаллографии и химии твердого тела и Станислав Владимирович Кондрашов – специалист в области наноматериалов.

Есть ли вероятность, что эти разработки когда-нибудь получат прикладное воплощение?

Подобные работы носят в основном «задельный» или фундаментальный характер и позволяют проверить жизнеспособность научных идей. Результаты этих работ, как правило, изначально не предназначены для внедрения, однако они часто ложатся в основу прикладных исследований.

Многие предприятия, не только представители авиационной промышленности, довольно часто обращаются в ВИАМ с просьбой создать новый материал в достаточно сжатые сроки. И как раз в этих случаях имеющийся задел оказывается очень кстати. Поисковая научная работа бывает очень длительной, и не всегда удается подобрать правильное решение, которое удовлетворяло бы Заказчика.

Остальные направления вашей лаборатории чисто прикладные?

Да. Лаборатория состоит из четырех секторов. Самый крупный по концентрации научных направлений – сектор термопластичных материалов, включающий слоистые полимерные композиционные материалы, литьевые, экструзионные материалы, пенопласты, термоэластопласты и аддитивные технологии. В этом секторе разрабатываются материалы как конструкционного, так и функционального назначения, нашедшие свое применение в конструкциях гидросистем летательных аппаратов, лопастях вертолетов, элементов мотогондолы, крыльев и хвостового оперения самолетной техники.

Другой наш сектор – акустических и функциональных текстильных материалов представлен тремя основными направлениями: создание материалов шумоглушения, вибропоглощающих материалов и тканепленочных материалов для систем кондиционирования воздуха, спасательных средств, а также декоративных материалов летательных аппаратов. Назначение указанных материалов следует из их названия.

Следующий сектор – авиационного остекления, обладающий широким спектром разработок в области создания органических (полиметилметакрилатных) и поликарбонатных стекол, триплексного остекления на их основе, а также полировочной и шлифовальной паст для остекления. Разработки этого сектора нашли применение практически во всех образцах авиационной техники.

Четвертый сектор нашей лаборатории занимается специальными покрытиями, в том числе для остекления – там, где требуется создать электрообогрев против обледенения, антибликовое покрытие или фотохромное покрытие для защиты пилота от солнца. Работы, проводимые этим сектором, также связаны с нанотехнологиями – разработкой функциональных добавок на основе наноразмерных наполнителей (углеродных нанотрубок и графена).

Стоит отметить, что выполнение проектов, поддержанных РФФИ, потребовало консолидации специалистов почти из всех имеющихся в лаборатории секторов, хотя на первый взгляд кажется, что их направления настолько разные и несовместимые, что соединить их в единое целое крайне сложно.

Создается впечатление, что ваша лаборатория представляет собой целый институт в институте.

Научные задачи, которые решают сектора нашей лаборатории, конечно, сильно отличаются друг от друга. Это и термопластичные конструкционные ПКМ, обладающие комплексом высоких прочностных и эксплуатационных характеристик. И функциональные материалы и покрытия, отвечающие за комфортабельность перелетов и защиту оборудования от воздействия различных эксплуатационных факторов, – вибрации, шума, агрессивных сред, солнечного излучения, обледенения, статического электричества, электромагнитного излучения и многого другого. Однако практически все научные направления лаборатории объединяет одно – все они связаны с модификацией и функционализацией термопластичных материалов.

Конечно, в лаборатории сосредоточено большое количество различного технологического и исследовательского оборудования, но при этом в рамках большинства проектов мы активно сотрудничаем и с другими лабораториями института. Иногда, например, не подозреваешь, что тебе потребуется оборудование, которое есть у соседей. Да и сконцентрировать весь объем мощностей и специалистов в одной лаборатории экономически нецелесообразно и невозможно. Поэтому мы тесно общаемся со многими коллегами, очень часто с испытателями.

Вы, наверное, не отдыхаете, работаете строго по плану?

Конечно, система планирования в лаборатории и в институте находится на очень высоком уровне. Однако научно-исследовательский процесс не всегда удается проводить в четких рамках, часто приходится импровизировать. Над этим приходится много работать. Бывает, что приходишь рано и уходишь поздно. Научная работа – это непрерывный процесс. Но самое главное, что он не является рутинным и однообразным.

Свободного времени, конечно, не всегда хватает. Но всегда можно найти время для хобби. Например, летом удобно передвигаться на городском велосипеде на работу и домой. По выходным в теплый сезон на своем уже велосипеде могу запросто преодолеть до 50 км по Подмосковью, а зимой в ход идут лыжи и коньки. Силы есть!

Основные публикации А.Е. Сорокина

- Сорокин А.Е., Краснов А.П., Зюзина Г.Ф., Баженова В.Б., Клабукова Л.Ф., Щеглов П.А. Влияние гибкости полимерной цепи на трибологические свойства полиарилатов ДВ и ФВ // Вопросы материаловедения. 2012. №4. С. 223–230.

- Сорокин А.Е., Краснов А.П., Зюзина Г.Ф., Щеглов П. А., Клабукова Л.Ф., Афоничева О.В., Баженова В.Б. Исследование процесса хранения термопластичного полиарилата // Пластические массы. 2013. №3. С. 51–55.

- Сорокин А.Е., Бейдер Э. Я., Перфилова Д.Н. Влияние климатических факторов на свойства углепластика на полифениленсульфидном связующем // Труды ВИАМ. 2015. №1. Тр-01-10.

- Сорокин А.Е., Бейдер Э.Я., Изотова Т.Ф., Николаев Е.В., Шведкова А.К. Исследование свойств углепластика на полифениленсульфидном связующем после ускоренных и натурных климатических испытаний // Авиационные материалы и технологии. 2016. № 3(42). С. 66–72.

- Sorokin А.E., Krasnov A.P., Naumkin A.V., Zyuzina G.F., Shcheglov P.A. Study on tribological properties of polyarylate DV-FV system // Journal of Fiction and Wear. 2016. V. 37, I. 6. P. 535–543.

- Сорокин А.Е., Петрова Г.Н., Бейдер Э.Я., Перфилова Д.Н. Слоистые углепластики на термопластичной матрице нового поколения // Все материалы. Энциклопедический справочник. 2017. № 9. С. 10–17.

- Сорокин А.Е., Платонов М.М., Малышенок С.В. Особенности вспенивания полиимидных смол при пониженном давлении // Труды ВИАМ. 2017. №4 (52). С.7.

- Сорокин А.Е., Краснов А.П., Горошков М.В., Клaбукова Л.Ф., Зюзина Г.Ф. Влияние совместимости в смесях полиарилатов на трение // Известия вузов. Химия и химическая технология. 2017. Т. 60. Вып. 10. С. 58–67.

- Сорокин А.Е., Платонов М.М., Ларионов С.А. Селективное лазерное сплавление полимерных композиций на основе полиамида 12 // Труды ВИАМ. 2017. №9.С. 35–44. DOI: 10.18577/2307-6046-2017-0-9-5-5

- Сорокин А.Е., Горошков М.В., Наумкин А.В., Зюзина Г.Ф., Краснов А.П. Влияния способа и условий переработки на свойства полиарилата // Авиационные материалы и технологии. 2018. №01 (50). С. 32–38.

- Сорокин А.Е., Сагомонова В.А., Шульдешов Е.В., Мекалина И.В., Шашкеев К.А., Кондрашев С.В., Петрова Г.Н.. Термопластичные и функциональные материалы для авиации // II Международная научно-техническая конференция «Новые материалы и технологии глубокой переработки сырья – основа инновационного развития экономики России». Москва, 2017. С. 28.

- Сорокин А.Е., Петрова Г.Н., Сагомонова В.А., Ларионов С.А., Малышенок С.В., Перфилова Д.Н. Термопластичные композиционные материалы для авиации // II Всероссийская научно-техническая конференция «Полимерные композиционные материалы и производственные технологии нового поколения» (посвящается 80-летию со дня рождения профессора, д.т.н. Георгия Михайловича Гуняева)». Москва, 2017. С. 196–217.

- Сорокин А.Е., Петрова Г.Н., Бейдер Э.Я., Перфилова Д.Н. Полимерные композиционные материалы нового поколения – углепластики на термопластичной матрице // В сборнике: Полимерные композиционные материалы и производственные технологии нового поколения. Материалы научно-технической конференции. Москва, 2016. С. 11.