Алексей Михайлович Рогалев многократно был отмечен наградами и благодарностями: в составе авторского коллектива ВИАМ (2012 г.) – за разработку технологии получения никелевых припоев; в 2014 году получил премию АССАД им. академика Н.Д. Кузнецова – за совместную с АО «ОДК-Авиадвигатель» разработку технологии получения порошков для аддитивного производства. В 2014 году присвоено звание «Инженер года» по версии «Инженерное искусство молодых»; в 2017 году за разработку технологии совместно с АО «ОДК-Авиадвигатель» – лауреат премии «Авиастроитель года-2016»; в 2017 году ученый был признан «лучшим наставником» ВИАМ.

Алексей Михайлович, аддитивные технологии – достаточно новое направление, а вы довольно молодой специалист. Неужели в вузе преподавали основы 3D-печати?

Конечно, в МГТУ «МАМИ» (теперь Московский политехнический институт), который я закончил в 2010 году, меня этому не учили. Но объем и качество знаний, которые я получил, по различным техническим дисциплинам мне очень пригодились.

Мое знакомство с ВИАМ началось в 2011 году. Меня взяли инженером в лабораторию металлургии жаропрочных и специальных сплавов и направили на освоение уникального оборудования – установки для получения мелкодисперсных металлических порошков методом газовой атомизации. Мне посчастливилось участвовать в ряде интересных работ, в том числе связанных с аддитивными технологиями, в процессе которых я погрузился (и продолжаю это делать) в данную тему.

Благодаря начальнику лаборатории, моему наставнику Александру Геннадьевичу Евгенову и старшему товарищу Святославу Васильевичу Нерушу, мое становление здесь было весьма плодотворным и увлекательным.

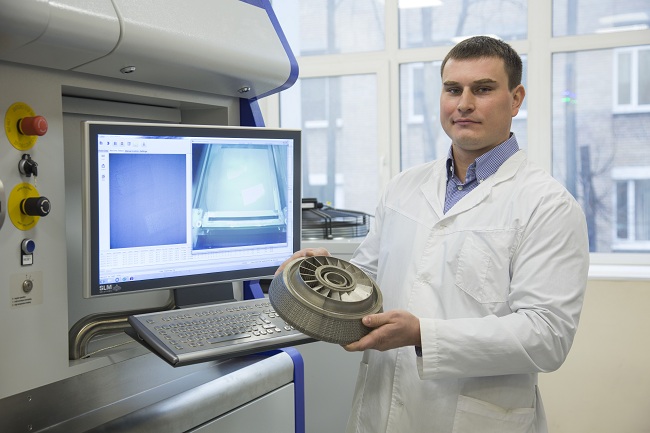

В ВИАМ созданы все условия для развития самых передовых технологий и научных исследований, помимо установки получения металлопорошковых композиций, я успешно освоил установку горячего изостатического прессования, проводил технологическое сопровождение плавок в вакуумно-индукционных печах, одним из первых изучил устройство и принцип работы установки селективного лазерного сплавления – так называемого 3D-принтера.

В общем, за первые годы в ВИАМ я досконально освоил все наше оборудование, вник в суть того, что происходит, стал ориентироваться в этом направлении, у которого огромные перспективы и очень большая ответственность, так как ВИАМ находится на передовой научного фронта.

Работа над какими проектами вам особенно запомнилась?

Я хотел бы особо отметить сотрудничество с АО «ОДК-Авиадвигатель» по разработке прорывной аддитивной технологии для изготовления деталей авиационных двигателей на примере завихрителей камеры сгорания двигателя ПД-14. Первая деталь – завихритель камеры сгорания, полученная по аддитивным технологиям из отечественной металлопорошковой композиции, совершила первый полет в ноябре 2015 года в составе двигателя ПД-14 на летающей лаборатории Ил-76 и на сегодняшний день проходит сертификационные испытания в составе двигателей и установок. Она внесена в конструкторскую документацию и будет изготавливаться серийно. Применение разработанной технологии позволило в 10 раз сократить время производства деталей, и в 2,5 раза увеличить точность изготовления. Данная работа была удостоена премии «Авиастроитель года-2016» за разработку новой технологии.

Очень приятно, что результаты нашей деятельности не пылятся на полках!

Вообще, я хочу сказать, что ВИАМ – это локомотив отечественных аддитивных технологий. У нас есть курсы повышения квалификации в этой сфере для сотрудников заинтересованных предприятий. Обучение таких специалистов, которые приходят к нам на практику, очень плодотворно сказывается на общем деле – возникают совместные работы с различными организациями. ВИАМ ежегодно проводит международную конференцию по развитию аддитивных технологий – их уже было четыре, участники обмениваются опытом, намечают дальнейшие перспективы сотрудничества.

Для решения задач стандартизации приказом Росстандарта утвержден «Технический комитет 182». Он базируется на технологической площадке ВИАМ и интегрирует в себе 67 организаций. В программу на 2018 год включены уже десять проектов национальных стандартов.

Расширяется и трансформируется внутреннее представительство курии аддитивных технологий в ВИАМ. В 2015 году организовано две лаборатории, занимающиеся развитием и продвижением аддитивного производства и порошковой металлургии.

Аддитивные технологии – это больше творчество или…

Естественно, творческий порыв очень нужен и приветствуется руководством. Как раз в результате такого творческого порыва под руководством Павла Борисовича Мазалова успешно реализован проект по разработке малоразмерного газотурбинного двигателя. Фактически все его детали были изготовлены аддитивными технологиями. Это первый в России и второй в мире малоразмерный газотурбинный двигатель, который изготовлен с помощью аддитивных технологий.

Но есть и четкий план выполнения текущих дел. Это большая работа с АО «ОДК-Авиадвигатель», в том числе по перспективному двигателю ПД-35, а также ряд других тематических работ. Фактически мы уже делаем детали, которые нельзя получить традиционным способом – механической обработкой или литьем. А конструкторы на заводах и предприятиях-партнерах ВИАМ проектируют детали под особенности аддитивных технологий.

Аддитивные технологии в России сегодня находятся в фазе бурного роста, и ВИАМ с каждым годом наращивает мощности, увеличивая номенклатуру и количество металлопорошковых композиций, отсутствие которых являлось сдерживающим фактором.

Как изменилась ваша деятельность после того, как вы стали начальником сектора?

Большой объем работы приходится на оформление бумаг. Составление отчетных документов и ответы на корреспонденцию требуют времени. Но Совет молодых специалистов, в котором я активно участвую, помогает раскрывать мне творческий потенциал и дисциплинирует меня: я ведь должен являть собой пример для начинающих!

Участие в Совете молодых специалистов – немаловажная часть моей работы в ВИАМ, в которой я ощущаю потребность. Совет – очень сильный инструмент, который помогает молодым специалистам в адаптации и своем дальнейшем становлении. Средний возраст специалистов института – порядка 40 лет. Коллектив молодеет на глазах. И поэтому особо важно не потерять выработанную годами систему наставничества. Пользуясь случаем, хочу поблагодарить моего наставника Александра Геннадьевича Евгенова. А сейчас я уже и сам наставник – под моей опекой находятся сразу пять молодых специалистов.

Но я продолжаю работу: моя кандидатская диссертация находится в стадии оформления. Частично сдан кандидатский минимум. Но по объективным причинам она идет медленно.

Как вы мотивируете молодых?

Молодые специалисты приходят к нам уже с осознанием дела, понимают, куда они идут, потому что ВИАМ у всех на слуху, все знают, что это крупнейшая материаловедческая организация, здесь самое современное оборудование. Как правило, к нам приходят люди с горящими глазами, готовые влиться в семью ВИАМ, имеющие хорошую базовую подготовку в институте. Любой молодой специалист прикрепляется к наставнику и каждые полгода должен отчитываться о проделанной работе перед Советом молодых специалистов. В свою очередь, Совет оценивает эту работу и может вынести какое-то пожелание, предложение повысить в должности, выдать иные рекомендации. В то же время наш коллектив всегда подвижен, конечно же, всегда присутствует здоровая конкуренция, обмен опытом – это такой живой механизм, который очень верно организован. Ведь если на какой-то ступени начнутся заминки и отставания – это коснется всей работы института.

Интересная традиция ВИАМ – творческие вечера выдающихся ученых нашего института, где умудренные опытом коллеги делятся воспоминаниями в неформальной обстановке. Такие встречи очень плодотворно влияют на общую атмосферу в коллективе.

Кто в ВИАМе является для вас ориентиром?

Я бы не стал выделять кого-то одного – потому что все наши уважаемые сотрудники в годах, ветераны научного труда достойны уважения и примера.

Но, думаю, что со мной согласятся коллеги – ярчайшим примером деятельного труда для всего коллектива ВИАМ является наш генеральный директор Евгений Николаевич Каблов. Он смог возродить институт из состояния стагнации и развала. После беседы с ним всегда возникает творческий подъем, чувствуется прилив сил и мощная мотивация.

Евгений Николаевич при всей своей серьезности обладает прекрасным чувством юмора. Как-то в ходе приема одной из делегаций он попросил показать первые образцы, которые мы сделали из отечественной металлопорошкой композиции с помощью аддитивных технологий еще во время пуска-наладки оборудования в 2014 году, но не выбросили их. Взяв в руки кривенький образец, Евгений Николаевич признался: «С этого все и начиналось…». А теперь мы имеем первый в России паспорт на синтезированный материал и «боевую» деталь, которая внесена в конструкторскую документацию – как далеко вперед мы шагнули всего за несколько лет!

Остается ли у вас время на увлечения?

С детства родители мне привили любовь к спорту, я занимался тхэквондо, выступал на различных соревнованиях, завоевывал призы и награды. Спортивные достижения формируют и закаляют характер, воспитывают чувство ответственности.

Сейчас главным увлечением стало развитие аддитивных технологий. Когда личные интересы совпадают с профессиональными – от этого выигрывают все!

Основные публикации А.М. Рогалева

Рогалев А.М., Раевских А.Н., Аргинбаева Э.Г., Прагер С.М. Особенности получения металлопорошковых композиций высокотемпературного интерметаллидного сплава с карбидным упрочнением системы Ni-Al-Ta-C методом газовой атомизации применительно к технологии селективного лазерного сплавления // Вопросы материаловедения. 2018. № 1 (93). С. 115–125.

Петрушин Н.В., Рогалев А.М., Раевских А.Н., Елютин Е.С., Аргинбаева Э.Г., Прагер С.М. Структура интерметаллидного сплава системы Ni-Al-Ta-C, полученного методами гранульной металлургии и направленной кристаллизации// В сборнике: VII Международная конференция "Деформация и разрушение материалов и наноматериалов" Сборник материалов. 2017. С. 368–371.

Назаркин Р.М., Петрушин Н.В., Рогалев А.М.Структурно-фазовые характеристики сплава ЖС32-ВИ, полученного методами направленной кристаллизации, гранульной металлургии и селективного лазерного сплавления//Труды ВИАМ. 2017. № 2 (50). С. 2.

Фарафонов Д.П., Деговец М.Л., Рогалев А.М. Исследование экспериментальных композиций износостойких сплавов на основе кобальта для ремонта и упрочнения рабочих лопаток турбин высокого давления методом лазерной наплавки//Труды ВИАМ. 2017. № 8 (56). С. 5.

Каблов Е.Н., Евгенов А.Г., Рогалев А.М., Фарафонов Д.П. Износостойкий сплав на кобальтовой основе // патент на изобретение RUS 2640118 18.04.2017.

Каблов Е.Н., Евгенов А.Г., Рогалев А.М., Петрушин Н.В., Базылева О.А., Суркова С.А., Игнатов В.А. Способ повышения плотности сложнопрофильных изделий из интерметаллидных сплавов на основе никеля, полученных аддитивными технологиями // патент на изобретение RUS 2640117 26.12.2016.

Мазалов П.Б., Неруш С.В., Рогалев А.М. Процесс моделирования поддерживающих структур и их оптимизации для деталей, изготавливаемых методом послойного лазерного сплавления // Сборник докладов II Международной конференции. 2016. С. 26.

Быценко О.А., Чабина Е.Б., Филонова Е.В., Рогалев А.М. Взаимосвязь дефектов структуры жаропрочного никелевого сплава, полученного методом селективого лазерного сплавления, стратегии и параметров сканирования // Наука и образование: научное издание МГТУ им. Н.Э. Баумана. 2016. № 3. С. 121–132.

Скугорев А.В., Афанасьев-Ходыкин А.Н., Рогалев А.М., Ложкова Д.С. Разработка опытных технологий изготовления составных биметаллических полуфабрикатов типа "диск-диск" и "диск-вал" из жаропрочных никелевых и титановых сплавов совместной пластической деформацией // Технология легких сплавов. 2016. № 3. С. 75–82.

Евгенов А.Г., Сухов Д.И., Неруш С.В., Рогалев A.M. Механические свойства и структура сплава системы Ni-Cr-W-Mo-Al-Ti-Nb, получаемого методом селективного лазерного сплавления // Технология машиностроения. 2016. № 3. С. 5–9.

Евгенов А.Г., Щербаков С.И., Рогалев А.М. Опробование порошков жаропрочных сплавов ЭП718 и ЭП648 производства ФГУП «ВИАМ» для ремонта деталей ГТД методом лазерной газопорошковой наплавки // Авиационные материалы и технологии. 2016. № S1 (43). С. 16–23.

Неруш С.В., Ермолаев А.С., Рогалев А.М., Василенко С.А. Исследование технологии восстановления торца пера рабочей лопатки первой ступени турбины высокого давления (ТВД) из сплава ЖС32-ВИ методом лазерной газопорошковой наплавки с применением металлического порошка сплава ЖС32-ВИ, изготовленного методом атомизации // Труды ВИАМ. 2016. № 8 (44). С. 4.

Фарафонов Д.П., Базылева О.А., Рогалев А.М. Сплавы для упрочнения бандажных полок рабочих лопаток ГТД // Труды ВИАМ. 2016. № 9 (45). С. 7.

Евгенов А.Г., Щербаков С.И., Рогалев А.М. Применение порошков свариваемых и литейных жаропрочных сплавов производства ФГУП «ВИАМ» для ремонта деталей ГТД лазерной газопорошковой наплавкой // Новости материаловедения. Наука и техника. 2016. № 4 (22). С. 4.

Евгенов А.Г., Рогалев A.M., Карачевцев Ф.Н., Мазалов И.С. Влияние горячего изостатического прессования и термической обработки на свойства сплава ЭП648, синтезированного методом селективного лазерного сплавления // Технология машиностроения. 2015. № 9. С. 11–16.

Евгенов А.Г., Рогалев А.М., Неруш С.В., Мазалов И.С. Исследование свойств сплава ЭП648, полученного методом селективного лазерного сплавления металлических порошков // Труды ВИАМ. 2015. № 2. С. 2.

Каблов Е.Н., Неруш С.В., Евгенов А.Г., Рогалев А.М., Василенко С.А., Ходырев Н.А., Сухов Д.И. Способ изготовления деталей послойным лазерным сплавлением металлических порошков жаропрочных сплавов на основе никеля // патент на изобретение RUS 2623537 13.11.2015.

Evgenov A.G., Afanas'ev-Khodykin A.N., Nerush S.V., Rogalev A.M. Metallurgical aspects of production of solder powders for vacuum diffusion brazing//Metallurgist. 2014. Т. 57. № 11–12. P. 1120–1125.

Евгенов А.Г., Рогалев А.М. Технологическая пластичность кремнистого монеля марки ВКМ1 в зависимости от условий кристаллизации и предварительной термической обработки слитков // Авиационные материалы и технологии. 2014. № 1 (30). С. 12–19.

Лопатин Н.В., Бубнов М.В., Рогалев А.М., Коробова Н.В., Сидоров А.А. Изотермическая штамповка заготовок диска из сплава ЭП741-НП, полученных методами порошковой металлургии // Авиационные материалы и технологии. 2014. № S5. С. 31–37.

Базылева О.А., Рассохина Л.И., Нефедов Д.Г., Рогалев А.М.

Исследование влияния высокотемпературной газостатической обработки на структуру и свойства интерметаллидного сплава ВКНА-4 // Письма о материалах. 2014. Т. 4. № 3 (15). С. 163–166.

Неруш С.В., Евгенов А.Г., Рогалев А.М. Технология получения мелкодиспесрных металлических порошков припоев на никелевой и титановой основах на установке HERMIGA 10/100 VI методом атомизации (распыление расплава инертным газом) // В сборнике: Сборник докладов конференции «Современные технологии высокотемпературной пайки» ФГУП «ВИАМ». 2013. С. 13.

Evgenov A.G., Kalitsev V.A., Rogalev A.M. Effect of siliceous monel vkm1 crystallization conditions on extruded semi-finished product structure// Metallurgist. 2013. Т. 57. № 7–8. P. 736-741.

Евгенов А.Г., Афанасьев-Ходыкин А.Н., Неруш С.В., Рогалев А.М. Металлургические аспекты производства порошков припоев для вакуумной диффузионной пайки // Металлург. 2013. № 12. С. 75–79.

Евгенов А.Г., Калицев В.А., Рогалев А.М. Влияние условий кристаллизации слитков кремнистого монеля ВКМ1 на структуру прессованных полуфабрикатов // Металлург. 2013. № 8. С. 77–81.

Неруш С.В., Евгенов А.Г., Ермолаев А.С., Рогалев А.М. Исследование мелкодисперсного металлического порошка жаропрочного сплава на никелевой основе для лазерной LMD наплавки // Вопросы материаловедения. 2013. № 4 (76). С. 98–107.

Каблов Е.Н., Евгенов А.Г., Неруш С.В., Афанасьев-Ходыкин А.Н., Щербаков А.И., Рогалев А.М. Способ получения металлического порошка // патент на изобретение RUS 2492028 02.07.2012.